新闻资讯

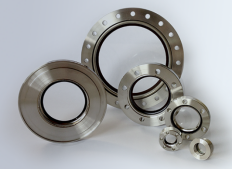

真空光学窗口是半导体工艺设备的核心组件之一,它的核心作用是在维持设备腔室超高真空环境的前提下,实现外部光学信号与腔室内工艺过程的双向传输,支撑光刻、薄膜沉积、刻蚀、检测等关键工序的精准执行。

真空光学窗口

核心应用场景

半导体工艺设备对真空环境的要求极高,真空光学窗口需适配不同波长的光学系统,具体应用可分为四大类:

光刻工艺:芯片图形化的核心窗口

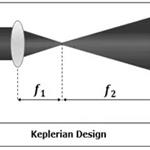

光刻是半导体制造的必要工序,真空光学窗口用于深紫外(DUV)、极紫外(EUV)光刻机的曝光系统。

- 在EUV光刻机中,腔室需维持超高真空,光学窗口需透射波长为13.5nm的EUV光,同时隔绝外部大气与内部真空。

- 窗口材料需具备极低的EUV吸收系数,目前主流选择是超薄钼硅多层膜结合低缺陷的蓝宝石或氟化钙基底,且需严格控制表面粗糙度,防止光散射影响光刻分辨率。

- 此外,窗口需耐受光刻过程中的热负荷,避免热形变导致的成像偏差。

薄膜沉积与刻蚀工艺:过程监控与能量传输窗口

在物理气相沉积(PVD)、化学气相沉积(CVD)、等离子体刻蚀等工艺中,真空光学窗口主要承担光学原位监控和等离子体诊断的功能:

- 原位膜厚监控:通过窗口传输可见光/红外光,利用椭偏仪、分光光度计实时监测薄膜的生长速率和厚度均匀性,确保沉积层的精度。

- 等离子体诊断:通过窗口采集等离子体的发射光谱(OES)、吸收光谱(AS),分析等离子体的电子温度、离子密度、活性基团浓度,从而优化工艺参数。

- 激光退火窗口:在激光退火(ELA)工艺中,窗口需透射高功率激光,将晶圆表面的掺杂区域快速加热至激活温度,同时维持腔室真空以避免杂质污染。

晶圆检测与缺陷分析:真空环境下的成像窗口

半导体工艺的中后段需要对晶圆进行在线缺陷检测,部分高精度检测需在真空环境下进行(避免空气分子对检测光束的干扰):

- 扫描电子显微镜(SEM)/原子力显微镜(AFM)联用系统:真空光学窗口可用于引入光学探针,实现“光学+电子”双模态成像,同时维持样品腔的高真空,防止样品氧化或污染。

- 激光散射缺陷检测:通过窗口发射激光,采集晶圆表面的散射光信号,识别纳米级的颗粒缺陷、图案缺陷,窗口需具备高透光率和低散射特性,确保检测灵敏度。

离子注入工艺:束流诊断与校准窗口

离子注入是向晶圆中掺杂杂质离子的关键工艺,真空光学窗口用于离子束流的诊断与校准:

- 通过窗口传输激光,利用激光诱导荧光(LIF)技术测量离子束的能量分布、束流密度和均匀性,确保注入深度和掺杂浓度的精准控制。

- 窗口需耐受离子束的轰击和次级辐射,材料需具备高硬度、抗辐照性能。

半导体工艺对真空光学窗口的核心性能要求

半导体设备的严苛工况,决定了真空光学窗口需满足比普通光学窗口更高的技术指标:

真空密封性

漏率低于10-10Pa·m3/s,适配金属密封或陶瓷焊接工艺。

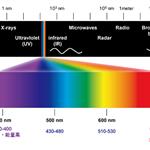

波长透射范围

覆盖紫外(UV)到红外(IR)波段,针对特定工艺需定制。

机械性能

高硬度、抗热震性,耐受腔室压力变化和工艺冲击。

表面质量

表面粗糙度<0.5nm RMS,无划痕、麻点,降低光散射和缺陷吸附风险。

化学稳定性

耐等离子体腐蚀,不释放杂质气体。

热学性能

高热导率,低热膨胀系数,避免热形变。

主流窗口材料及选型依据

不同半导体工艺需匹配不同的窗口材料,核心选型依据是透射波长、工况环境、寿命成本:

熔融石英(SiO2)

- 透射范围:180nm-3.5μm,覆盖紫外到近红外波段。

- 优势:成本低、表面易抛光、真空兼容性好。

- 应用:光刻工艺的辅助窗口、薄膜沉积的原位监控窗口。

- 局限:抗等离子体腐蚀能力弱,在氟基刻蚀工艺中易被侵蚀。

蓝宝石(Al2O3)

- 透射范围:190nm-5.5μm,机械强度高、抗热震性好。

- 优势:耐等离子体轰击,适合刻蚀、PVD等强工况工艺。

- 应用:等离子体诊断窗口、激光退火窗口。

氟化钙(CaF2)/氟化镁(MgF2)

- 透射范围:120nm-9μm(CaF2),深紫外波段透射率高。

- 优势:极低的紫外吸收,是EUV光刻的核心基底材料。

- 局限:机械强度低、易潮解,需真空密封保存和使用。

CVD金刚石

- 透射范围:220nm~25μm,覆盖紫外到远红外波段,热导率为所有光学材料之最。

- 优势:超高硬度、抗辐照、耐等离子体腐蚀,可承受极端热负荷和离子轰击。

- 应用:离子注入束流诊断窗口、高功率激光退火窗口、极紫外光刻的散热窗口。

- 局限:成本高,大尺寸、低缺陷的CVD金刚石窗口制备难度大。

真空光学窗口欢迎咨询长春博盛智芯科技,0431-85916189

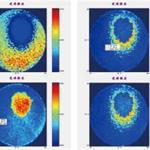

高光谱/多光谱成像

高光谱/多光谱成像  光路调节相关

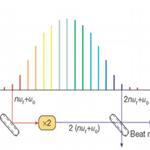

光路调节相关  光学频率梳相关

光学频率梳相关  荧光

荧光  光学组件

光学组件  激光器|光源

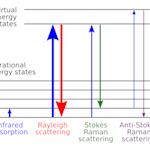

激光器|光源  拉曼测量

拉曼测量  Libs激光诱导击穿

Libs激光诱导击穿  显微光谱测量

显微光谱测量  量子效率

量子效率