新闻资讯

太阳模拟器是光伏产品老化测试中核心且不可替代的设备,其核心价值在于精准复现太阳光的光谱、光强和时间稳定性,解决户外自然老化测试“周期长、环境不可控、数据重复性差”的痛点,为光伏组件的长期可靠性评估提供标准化、可重复的加速老化条件。

BOS-X-350G 太阳模拟器

太阳模拟器的核心作用:为老化测试提供标准太阳光

光伏产品的老化失效本质是长期暴露在太阳光辐射、温度波动、湿度侵蚀等户外环境下的累积效应,其中太阳光是驱动老化的核心诱因。

太阳模拟器通过以下特性匹配户外光照条件,成为老化测试的基准工具:

光谱匹配性:模拟标准太阳光谱,确保光化学反应机制与户外一致。

光强可控性:可精准输出1sun(1000W/m²)、2sun甚至更高光强(加速老化),或模拟昼夜、季节的光强波动。

时间稳定性:长时间(数百至数千小时)运行中光强波动≤±5%,保证老化过程的均匀性;

空间均匀性:组件测试区域内光强差异≤±2%,避免局部老化程度不均。

太阳模拟器在关键老化测试项目中的应用

光伏产品老化测试需覆盖单一因素和多因素复合场景,太阳模拟器在其中承担“光照源”核心角色,结合温湿度箱、温度循环系统等设备,实现对户外复杂环境的复现与加速。

光致老化测试:评估纯光照下的材料与性能衰减

测试目的:模拟光伏组件长期暴露在阳光下的老化过程,重点考核封装材料、背板、玻璃涂层的抗光降解能力,以及电池片的“光致衰减(LID)”和“潜在光致衰减(PID)”。

太阳模拟器的作用:

- 提供稳定的AM1.5G光谱光照,持续照射数百至数千小时;

- 部分场景下可单独输出紫外(UV)光谱针对性评估UV对高分子材料的破坏(如EVA黄变、背板高分子链断裂)。

测试评估指标:

- 电学性能:通过太阳模拟器搭配的I-V测试仪,定期检测组件的最大功率(Pmax)衰减率、开路电压(Voc)、短路电流(Isc)变化;

- 材料性能:EVA透光率下降率(光照后透光率需≥85%)、背板拉伸强度/耐击穿电压变化、玻璃表面抗反射涂层脱落情况;

- 外观:是否出现EVA黄变、背板变色/开裂、组件脱层。

湿热-光照复合老化测试:模拟高温高湿+光照的恶劣环境

测试背景:户外热带、亚热带地区(如东南亚、华南)的高温高湿+强光照是加速光伏老化的典型场景,会加剧EVA水解、背板分层、金属边框腐蚀。

太阳模拟器的作用:

- 与湿热箱协同工作,实现光照-湿热循环(如白天:85℃/85%RH + 1sun光照,夜晚:50℃/85%RH + 无光照),模拟户外昼夜交替的温湿度与光照变化;

- 遵循国际标准,通常持续1000-2000h,评估组件在“水-光-热”协同作用下的稳定性。

核心考核点:组件功率衰减率(≤8%)、背板与EVA的黏结强度(无明显下降)、电气绝缘性能(避免漏电风险)。

热循环-光照复合老化测试:模拟温度骤变+光照的机械应力老化

测试背景:户外昼夜温差(如沙漠地区白天60℃、夜晚0℃)会导致组件内部材料(玻璃、EVA、电池片、背板)因热膨胀系数差异产生机械应力,叠加光照后会加剧焊带疲劳、电池片隐裂、组件脱层。

太阳模拟器的作用:

- 与温度循环箱联动,实现“光照-温度骤变”循环(如:光照阶段:60℃ + 1sun,降温阶段:-40℃ + 无光照,循环50-100次);

- 光照的加入会进一步加速材料老化(如EVA在高温下的交联度下降更快),更贴近真实户外工况。

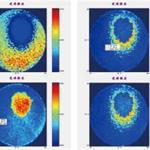

核心考核点:电池片隐裂数量(通过EL测试仪检测)、焊带断裂情况、组件功率衰减率(≤10%)、外观无明显变形/脱层。

加速老化测试:缩短研发与质量验证周期

自然环境下光伏组件的寿命需25-30年,而通过太阳模拟器的高倍光强加速(如3sun、5sun),可将老化测试周期从“数年”缩短至“数月”,同时保证老化机制与自然老化一致。

- 应用场景:光伏新材料研发(如新型抗老化EVA、耐候背板)、组件工艺优化(如封装温度调整)、出厂质量抽检;

太阳模拟器欢迎咨询长春博盛量子,0431-85916189

高光谱/多光谱成像

高光谱/多光谱成像  光路调节相关

光路调节相关  光学频率梳相关

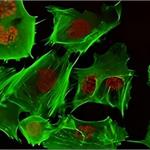

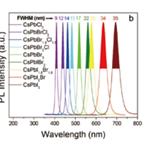

光学频率梳相关  荧光

荧光  光学组件

光学组件  激光器|光源

激光器|光源  拉曼测量

拉曼测量  Libs激光诱导击穿

Libs激光诱导击穿  显微光谱测量

显微光谱测量  量子效率

量子效率  太阳光模拟器

太阳光模拟器